Motorschaden am 350ccm JAP-Seitenventiler unserer Royal Enfield 350 Standard

Unsere Royal Enfield Modell 350 Standard lief sehr zuverlässig und geschmeidig. Es stellte sich allerdings über lange Zeit und schleichend eine immer stärker werdende Vibration mit mechanischer Geräuschkulisse ein. Gefühlt durch das Hinterteil und über das Gehör wurde der Motorlauf langsam aber kontinuierlich schlechter. Am auffälligsten wurde das Problem durch eine immer wieder brechende Kette zwischen Motor und Magnetzünder und weiter sinkender Motorleistung. Als die Schleifgeräusche im Motor immer lauter und spürbarer wurden haben wir uns entschieden den Betrieb einzustellen und nach der Ursache zu forschen. Lieber vorsorglich eine Begutachtung und Überholung anstatt einen Motorschaden mit enormen Aufwand zu bekommen.

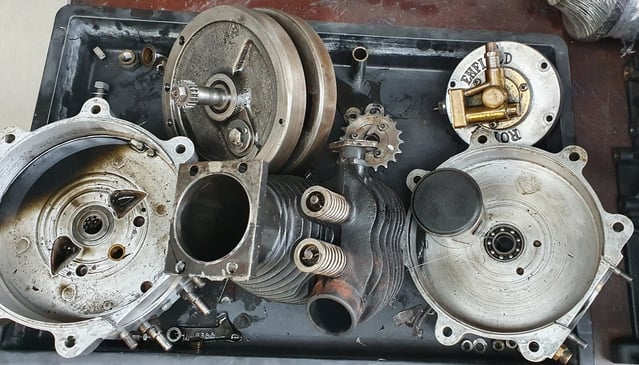

Es kam der Tag an dem das Motorrad Stück für Stück zerlegt wurde und eine Bestandsaufnahme gemacht werden musste. Alle Anbauteile um das Aggregat waren intakt und mussten lediglich gereinigt und gewartet werden. Auch der Magnetzünder war für sein Alter in einem guten und funktionierendem Zustand. Die Ursache für den Kettenverschleiß, der Leistungsverlust und die Geräusche mussten also direkt im Motor entstehen.

Nach dem Öffnen des Motors kam das Übel zum Vorschein. Kolben und Zylinder waren zwar nicht defekt, allerdings über die vielen Jahrzehnte schon deutlich verschlissen. Die Kompression war vorhanden, allerdings nicht mehr gut. Auch die Lagerung der Welle, des Pleuels und Kolben waren mit spürbarem Spiel und sollten für weitere Jahrzehnte erneuert werden.

Das eigentliche Problem stellte sich allerdings erst nach einer genauen Inspektion heraus. Die Kurbelwelle hatte einen Haarriss in einem der beiden Schwungräder, wodurch der Pleuelzapfen nicht mehr richtig fest war. Durch die Verschraubung konnte die Kurbelwelle zwar nicht auseinanderfliegen, allerdings hat sich der Pleuelzapfen in der Kurbelwange drehen lassen und somit konnte sich die Kurbelwelle ineinander verdrehen. Durch dieses Problem verdrehte sich die Kurbelwelle unter Last, womit die Geometrie nicht mehr stimmte und verkeilt. Die Kurbelwelle eierte im Gehäuse und berührte sogar die Innenwand. Folglich eierte ebenfalls der Ausgangswelle der Kurbelwelle, wodurch die Ketten ständig gespannt und entspannt wurden.

Es sind deutliche Schleifspuren am Gehäuse zu erkennen. Die Kurbelwelle war in diesem Zustand nicht mehr fahrbar und musste überholt werden. Beim Öffnen der Kurbelwelle kam das Problem deutlich zum Vorschein. Der Riss war größer und problematischer als angenommen. Wir vermuten durch einen Produktionsfehler oder unsachgemäßes Einpressen des Pleuelbolzen. Die Wange der Kurbelwelle war nicht mehr zu gebrauchen.

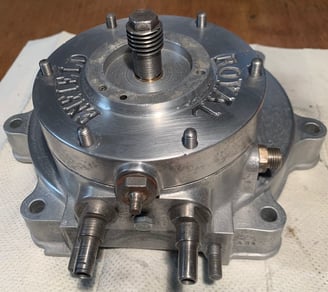

Ein großes Problem war einen Ersatz zu finden. Nach langer Recherche wurde ein passendes Gleichteil dank Internet in England gefunden. Allerdings musste die Kurbelwelle komplett neu aufgebaut werden. Neuer Pleuelbolzen, angleichen und auswuchten der beiden Kurbelwellenwangen und Rundlauf sicherstellen. Das Pleuel wurde ebenfalls komplett überarbeitet. Neue Lagerung zur Kurbelwelle und neue Lagerung für den Kolben. Ein neuer Kolbenbolzen musste ebenfalls angefertigt werden. Aufgrund des Verschleiß am Kolben und Zylinder wurde ebenfalls ein Übermaßkolben nach dem Original angefertigt.

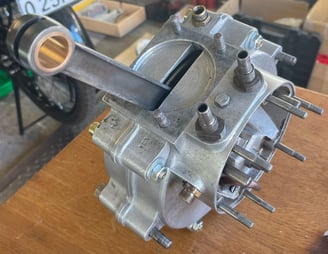

Der Zylinder wurde auf Übermaß aufgebohrt und frisch gehohnt. Die seitlichen Ventile wurde ausgebaut, gereinigt und poliert. Die Ventilführung wurde entfernt und durch neu angefertigte Führungen ersetzt. Die Ventilfedern waren gut und konnte nach einer Reinigung weiterverwendet werden. Nach erfolgter Arbeit konnte der Zylinder wieder zusammengesetzt werden.

Die Motorgehäuse wurden komplett zerlegt und gereinigt. Der Zustand war gut und die Schleifspuren ergaben keine Beeinträchtigung für die Funktionalität. Da die Probleme frühzeitig entdeckt wurden, begrenzte sich der Schaden auf die Kurbelwelle. Auch die Ölpumpe musste gereinigt und überholt werden.

Wo Dichtungen vorhanden oder nötig waren, wurden diese aus Dichtungspapier angefertigt. Die Anzahl an Dichtungen ist aber minimal. Motoren waren zu dieser Zeit ohne jegliche Abdichtungen.

Alle Lagerungen wurde durch neue Lager oder Anfertigungen ersetzt.

Danach konnte der Zusammenbau beginnen. Sorgfältig und mit viel Geduld, Messen und Prüfen konnte die "neue" Kurbelwelle an ihren ehemalige Einsatzort eingebaut werden.

Die Kurbewelle passte auf Anhieb ohne Spiel in die neuen Lager. Anschließen konnte das Axialspiel und der Rundlauf vermessen werden.

Das Ergebnis war sehr überzeugend. Die Kurbelwelle lief geräuschlos und sehr geschmeidig im Gehäuse. Somit konnte mit dem weiteren Zusammenbau weitergemacht werden. Mittels Reibahle wurde das Pleuellager für den Kolben auf korrekte Abmessungen gebracht und der neue Kolben montiert.

Der Motor konnte anschließend vollständig zusammengesetzt werden. Die Steuerzeiten wurden eingestellt und kontrolliert. Der Motor bewegte sich butterweich und für seine Bauart ziemlich leise (Eine offene Ventilsteuerung braucht ein gewisses Spiel und klingt immer klappernd / mechanisch.).

Nun konnte die Hochzeit stattfinden und das Aggregat wieder in den Rahmen eingesetzt werden. Die ganzen Anbauteile wurde ebenfalls inspiziert, gereinigt und wenn nötig überholt.

Aufgrund der überschaubaren Technik kann die Maschine in wenigen Stunden betriebsbereit gemacht werden. Steuerzeiten für die Zündung einstellen. Leitungen für Betriebsstoffe anschließen. Die Zündkerze montieren und das einzige Kabel am Motorrad vom Magnetzünder zur Zündkerze anschließen.

Nach kurzer Zeit konnte der erste Startversuch erfolgen und der Motor sprang nach ein paar Kicks bereits an. Etwas Einstellarbeiten und die Einfahrphase konnte beginnen.